主流3d打印磁传感器生产工艺是什么?

什么是主流的3D打印磁性传感器生产过程?

I. 简介

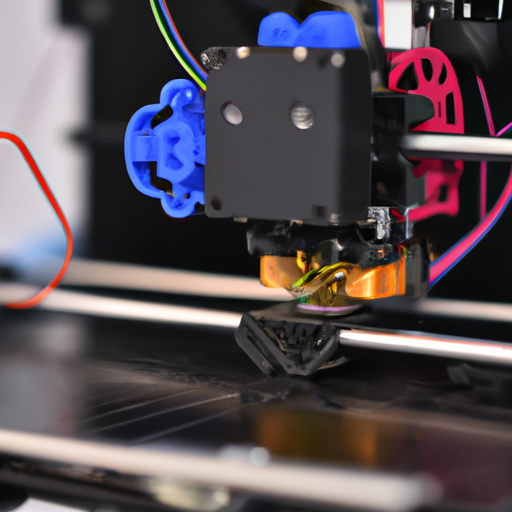

近年来,3D打印技术与传感器生产的结合受到了广泛关注。3D打印,也称为增材制造,是一种通过分层材料创建三维物体的过程,这些材料基于数字模型。另一方面,磁性传感器是检测磁场变化的设备,在汽车系统到消费电子产品等众多应用中至关重要。本博客文章旨在探讨3D打印磁性传感器的主流生产过程,突出这一创新领域的优势、挑战和未来趋势。

II. 理解磁性传感器

A. 磁性传感器的类型

磁性传感器有多种类型,每种类型都有其独特的功能:

1. **霍尔效应传感器**:这些传感器检测磁场的存在,广泛应用于汽车应用中,如防抱死制动系统。

2. **磁阻传感器**: 这些传感器对磁场敏感,其电阻随磁场变化,常用于数据存储设备。

3. **磁通门传感器**: 以其高灵敏度而闻名,磁通门传感器常用于地球物理应用和导航系统。

4. **电感传感器**: 这些传感器基于电磁感应工作,用于工业自动化中的接近检测。

B. 磁性传感器的应用

磁性传感器在各个行业中发挥着重要作用:

1. **汽车行业**: 用于位置感应、速度检测以及安全系统。

2. **消费电子**: 磁性传感器是智能手机和平板电脑中方向检测的关键。

3. **工业自动化**: 通过提供位置和运动反馈,它们促进了自动化过程。

4. **医疗保健**:磁传感器用于医疗设备进行监控和诊断。

III. 3D打印在传感器生产中的作用

A. 3D打印在制造业中的优势

3D打印相对于传统制造方法具有以下优势:

1. **定制和复杂性**:3D打印能够制作出复杂几何形状和定制设计,这些通常用传统方法难以实现。

2. **成本效益**:它减少了材料浪费并降低了生产成本,尤其是对小批量生产来说。

3. **快速原型**:设计师可以快速创建原型,测试它们,并对设计进行迭代,从而显著加快开发过程。

B. 与传统制造方法的比较

传统的制造方法,如注塑成型和数控加工,有其局限性:

1. **注塑成型**:虽然适合大批量生产,但需要昂贵的模具,并且对设计变更的灵活性较低。

2. **数控加工**:这种方法精度高,但生产复杂零件既耗时又昂贵。

3. **传统方法的局限性**:这两种方法在快速原型制作和定制方面都存在困难,使得它们不太适合传感器生产的不断变化需求。

IV. 3D打印磁性传感器的过程

A. 设计和建模

3D打印磁性传感器的生产从设计和建模开始:

1. **CAD软件进行传感器设计**:工程师使用计算机辅助设计(CAD)软件创建传感器的详细模型,并融入必要的规格。

2. **设计和模拟测试**: 在打印之前,会对设计进行模拟测试,以检查设计在不同条件下的功能性和性能。

B. 材料选择

在磁传感器生产中,材料选择至关重要:

1. **3D打印磁传感器中使用的材料类型**:

- **导电材料**:对传感器的电子组件至关重要。

- **磁性材料**:用于增强传感器的灵敏度和性能。

- **聚合物复合材料**:常用于外壳和结构组件。

2. **材料特性的考虑因素**:导电性、磁导率和机械强度等因素在选择材料时至关重要。

C. 3D打印技术

在传感器生产中,采用了多种3D打印技术:

1. **熔融沉积建模(FDM)**:这是一种流行的方法,涉及通过挤出热塑性丝材来逐层构建部件。

2. **立体光刻(SLA)**:SLA使用激光固化液体树脂成固体部件,提供高精度和光滑的表面。

3. **选择性激光烧结(SLS)**:SLS使用激光熔融粉末材料,允许制造复杂几何形状和坚固的部件。

4. **多材料打印**:这项技术能够在单个打印中集成不同的材料,从而增强传感器的功能。

D. 后处理

打印完成后,需要进行几个后处理步骤:

1. **清洁与加工**: 打印出的零件需清洁以去除任何残留材料,并可能经过加工过程以提高表面质量。

2. **传感器的校准与测试**: 每个传感器都必须进行校准以确保准确读数和性能。

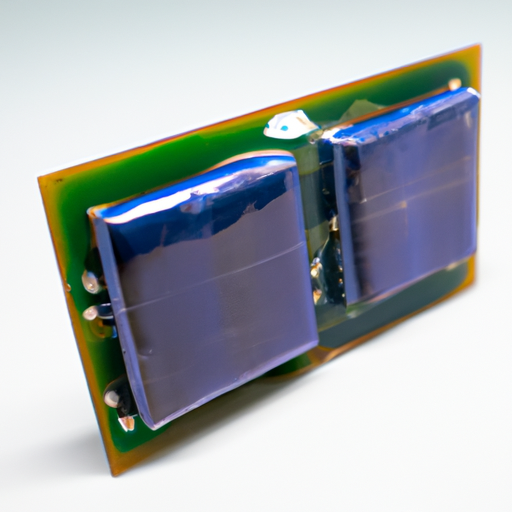

3. **与电子组件的集成**: 最后,传感器与必要的电子组件集成以实现完全功能。

V. 质量控制与测试

A. 质量保证在传感器生产中的重要性

质量保证在传感器生产中至关重要,以确保可靠性和性能。磁性传感器必须满足严格的规格才能在其应用中正确工作。

B. 磁性传感器的测试方法

采用各种测试方法来验证传感器性能:

1. **功能性测试**:确保传感器在正常条件下按预期工作。

2. **环境测试**:评估传感器在极端条件下的性能,如温度和湿度变化。

3. **可靠性测试**:评估传感器的长期性能和耐用性。

C. 标准和认证

符合行业标准和认证对于市场接受度和安全性至关重要。ISO和IEC等组织提供制造商必须遵循的指南。

VI. 3D打印磁性传感器的挑战

A. 技术挑战

1. **材料限制**:适合3D打印磁性传感器的材料可获得性可能是一个限制因素。

2. **精度与准确性问题**:达到所需的传感器尺寸和性能精度可能具有挑战性。

B. 经济挑战

1. **先进材料的成本**:高质量的3D打印材料可能很昂贵,这会影响整体生产成本。

2. **技术和培训投资**:公司必须投资于先进的3D打印技术和人员培训,这可能构成进入门槛。

C. 监管挑战

1. **符合行业标准**:在监管环境中导航可能很复杂,尤其是对于新技术。

2. **知识产权问题**:保护传感器设计和制造过程中的创新对于公司至关重要。

VII. 3D打印磁性传感器的未来趋势

A. 材料和技术创新

3D打印磁性传感器的未来在于开发新材料和打印技术,以提升性能并降低成本。

B. 在新兴领域的潜在应用

1. **物联网(IoT)**:随着物联网设备的普及,对紧凑高效磁性传感器的需求将增长。

2. **智能设备**:将磁性传感器集成到智能设备中,将增强功能和使用体验。

3. **可穿戴技术**:磁性传感器将在高级可穿戴设备(用于健康监测和健身追踪)的开发中发挥关键作用。

C. 人工智能和机器学习在传感器设计和生产中的作用

人工智能和机器学习预计将革新传感器设计和生产过程,实现更高效的设计和预测性维护。

VIII. 结论

3D打印技术在磁传感器生产中的应用,代表了制造业的一个重要进步。凭借其提供定制化、快速原型设计和成本效益的能力,3D打印有望彻底改变传感器行业。展望未来,材料、技术和应用的创新将继续塑造磁传感器领域的格局,使它们比以往任何时候都更加高效和多功能。

IX. 参考文献

可以提供一份关于相关文献和研究,以及关于3D打印和磁传感器的进一步阅读资源的详细清单,以增强对该激动人心的领域理解和探索。