最新电感器的作用的制造工艺都有什么?

最新电感器的制造工艺有哪些?

I. 简介

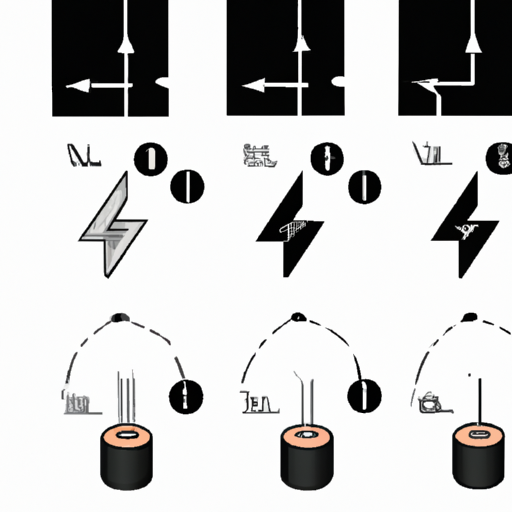

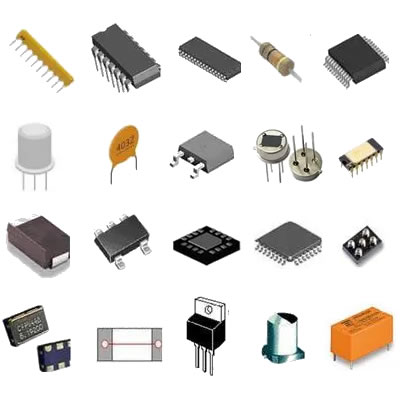

电感器是一种无源电子元件,当有电流流过它们时,它们会在磁场中储存能量。它们在电子电路中扮演着至关重要的角色,包括电源、滤波器和振荡器。随着技术的进步,电感器的制造工艺已经发生了显著变化,使得性能提升、小型化和成本效益提高。本文将探讨最新电感器的制造工艺,重点介绍电感器的类型、原材料以及推动行业发展的创新。

II. 电感器的类型

电感器有多种类型,每种类型都针对特定的应用而设计:

A. 空心电感器

这些电感器不使用磁性芯,完全依靠线圈周围的空气来储存能量。它们通常用于高频应用,因为它们的损耗较低。

B. 铁芯电感器

铁芯电感器使用铁芯来增强电感。它们通常用于需要较高电感值的应用,如电力应用。

C. 陶瓷芯电感器请翻译成中文简体,html标签保留.

铁氧体芯电感器使用铁氧体材料,这些材料在高频下提供高磁导率和低损耗。它们在射频应用中得到了广泛的使用。

D. 多层电感器

这些电感器由多层导电和磁性材料组成,允许紧凑的设计和高电感值。它们常用于表面贴装技术(SMT)。

E. 芯片电感器

芯片电感器是小型表面贴装器件,非常适合紧凑的电子设计。它们常用于移动电话和其他小型化应用。

F. 专业电感器

专业电感器,如电源电感器和射频电感器,专为特定应用设计,提供定制化的性能特性。

III. 电感器制造中所使用的原材料

电感器的性能和可靠性在很大程度上取决于其构造中所使用的原材料:

A. 导电材料

铜和铝是绕制线圈的主要导电材料。铜因其优异的导电性而受到青睐,而铝则更轻便且成本效益更高。

B. 磁性材料

铁氧体和铁粉通常用作磁芯材料。铁氧体提供高磁导率和低损耗,适用于高频应用。

C. 绝缘材料

陶瓷和塑料被用作绝缘材料,以防止短路并确保电感器性能的稳定性。

D. 涂层和封装

涂层和封装可以保护电感器免受环境因素和机械应力的侵害,从而提高其耐用性和可靠性。

IV. 制造工艺

电感器的制造涉及几个关键工艺:

A. 设计和原型制作

1. 计算机辅助设计(CAD)工具

现代电感制造始于设计阶段,工程师使用CAD工具创建详细的设计和规格。

2. 仿真和建模

仿真软件允许工程师在各种条件下模拟电感的性能,优化设计,在物理生产开始之前。

B. 线绕

1. 人工绕线与自动化绕线

电感绕线可以人工进行,也可以通过自动化机器完成。由于自动化绕线速度快、精度高,因此在大量生产中更受欢迎。

2. 不同电感类型的绕线技术

根据电感类型的不同,采用不同的绕线技术,例如空气芯电感使用螺旋绕线,多层电感使用多层绕线。

C. 核心组装

1. 核心材料的选择

核心材料的选择对性能至关重要。制造商根据所需的电感、频率响应和应用要求来选择材料。

2. 核心组装方法

核心组装方法多种多样,包括堆叠层压铁芯片用于铁芯电感器或成型铁氧体材料用于铁氧体电感器。

D. 焊接和连接

1. 焊接技术

焊接是连接电感器到电路的必要步骤。在工业中,常用的焊接技术包括波峰焊接和回流焊接。

2. 引脚连接方法

引脚连接方法包括通孔组件的引脚和表面贴装电感器的焊盘,以确保与各种电路设计兼容。

E. 封装与涂层

1. 封装类型

封装方法,如灌封和模具,可保护电感器免受水分、灰尘和机械应力的侵害,从而延长其使用寿命。

2. 涂覆工艺

涂覆工艺提供额外的绝缘和保护,确保电感器能够承受恶劣的环境条件。

F. 测试与质量控制

1. 电气测试

电气测试测量参数如电感、电阻等,以确保电感满足规定的性能标准。

2. 机械测试

机械测试评估电感在振动和热应力等条件下的耐久性,确保在实际应用中的可靠性。

3. 符合行业标准

制造商必须遵守行业标准,如ISO和RoHS,以确保产品质量和环保。

V. 电感器制造领域的创新

V. 电感器制造领域的创新

电感器制造行业正在见证一系列的创新,这些创新提高了性能和效率:

A. 材料科学的发展

正在开发新型材料,如高磁导率铁氧体和先进的导电材料,以提高电感器的性能并减少损耗。

B. 自动化和工业4.0

自动化和工业4.0技术的融合正在简化制造流程,提高效率,并降低生产成本。

C. 微型化和集成

向微型化的趋势推动了小型电感器的发展,这些电感器可以与其他组件,如电容器和电阻器,集成在单个芯片上。

D. 环境考量请

制造商越来越多地采用可持续的做法,例如使用环保材料并减少浪费,以最大限度地减少对环境的影响。

VI. 电感器制造中的挑战

尽管取得进展,但电感器制造行业仍面临一些挑战:

A. 平衡性能和成本

制造商必须平衡电感器的性能和生产成本,确保产品在市场上保持竞争力。

B. 供应链问题

原材料供应链中断可能会影响生产进度和成本,需要采取战略采购和库存管理。

C. 满足高频需求

随着电子设备工作频率的提高,制造商必须开发能在这些条件下可靠工作的电感器。

D. 热管理

功率电感器在运行过程中会产生热量,需要有效的热管理解决方案来防止过热并确保可靠性。

VII. 电感器制造的未来趋势

电感器制造的未来充满激动人心的进展:

A. 新兴技术

3D打印和纳米技术等新兴技术预计将彻底改变电感器设计和生产,使新的几何形状和材料成为可能。

B. 人工智能与机器学习的作用

人工智能和机器学习正在被整合到设计和生产流程中,提高效率并实现预测性维护。

C. 下一代电感器的预测

下一代电感器可能具有更小的尺寸、更高的性能以及与其他电子组件的更高集成度,以满足先进应用的需求。

VIII. 结论

电感器是现代电子电路中必不可少的组件,其制造工艺在近年来经历了显著的发展。从原材料的选择到先进的制造技术,每个步骤都在确保电感器的性能和可靠性方面发挥着至关重要的作用。随着行业的持续创新和解决挑战,电感器制造的未来看起来很有希望,技术的进步和材料的革新为更高效、更有效的解决方案铺平了道路。

IX. 参考文献

1. 关于电感器技术和制造工艺的学术期刊和文章。

2. 讨论电子行业趋势和创新的行业报告和白皮书。

3. 制造商网站和产品数据表,提供各种电感器类型的规格和技术细节。

本全面的电感制造工艺概述突出了这些组件在电子设计中的重要性以及其生产方法的持续进化。随着技术的进步,电感在塑造电子未来的角色将继续发挥关键作用。